01. 사인바에 대한 설명 중 틀린 것은?

① 45°를 초과하여 측정할 때 오차가 급격히 커진다.

② 사인바는 삼각함수를 이용하여 각도 측정을 한다.

③ 하이트게이지와 함께 사용해 오차를 보정할 수 있다.

④ 호칭치수는 양 롤러간의 중심거리로 나타낸다.

③

<사인바 sine bar>

- 45°를 초과하여 측정할 때 오차가 급격히 커진다.

- 사인바는 삼각함수를 이용하여 각도 측정을 한다.

- 블록게이지와 함께 사용해 오차를 보정할 수 있다.

- 호칭치수는 양 롤러 간의 중심거리로 나타낸다.

02. 심랭처리(Sub-Zero Treatment)를 가장 올바르게 설명한 것은?

① 강철을 담금질하기 전에 표면에 붙은 불순물을 화학적으로 제거시키는 것

② 처음에 기름으로 냉각한 다음 계속하여 물속에 담그고 냉각하는 것

③ 담금질 후 0℃ 이하의 온도까지 냉각시켜 잔류 오스테나이트를 마텐자이트화하는 것

④ 담금질 직후 바로 템퍼링하기 전에 얼마 동안 0℃에 두었다가 템퍼링하는 것

③

<서브제로처리의 특징>

- 잔류 오스테나이트를 마텐자이트화한다.

- 공구강의 경도증가와 성능을 향상시킨다.

- 스테인리스강에는 우수한 기계적 성질을 부여한다.

- 시효경화에 의한 치수변화가 없어진다.

<서브제로처리의 목적>

- 담금질한 조직의 안정화(stabilization)

- 게이지강 등의 자연시효(seasoning)

- 공구강의 경도증가와 성능향상

- 수축끼워맞춤(shrink fit) 등을 위해

03. 주조에서 도가니로의 규격으로 옳은 것은?

① 1시간에 용해할 수 있는 구리의 중량으로 표시하며, N번(#N)이라 한다.

② 1회에 용해할 수 있는 구리의 중량으로 표시하며, N번(#N)이라 한다.

③ 1시간에 용해할 수 있는 주철의 중량으로 표시하며, N번(#N)이라 한다.

④ 1회에 용해할 수 있는 주철의 중량으로 표시하며, N번(#N)이라 한다.

②

<도가니로>

합금강을 용해할 때 사용하며, 크기는 1회에 용해할 수 있는 구리(Cu)의 중량(kg)을 번호로 표시한다. 예를들면, 구리 100kg을 용해하면 100번 도가니로라고 한다.

<각종 노의 크기>

용광로: 1일 산출 선철의 무게를 ton으로 표시

용선로: 1시간당 용해량을 ton으로 표시

전로·평로·전기로: 1회에 용해, 산출 무게를 kg, ton으로 표시

04. 다음 용접 중 용접전류, 통전시간 및 가압력이 중요한 용접 조건이 되는 것은?

① 테르밋 용접(thermit welding)

② 스폿 용접(spot welding)

③ 가스 용접(gas welding)

④ 아크 용접(arc welding)

②

<전기저항용접의 3대 요소>

가압력, 통전시간, 용접전류

전기저항용접에서 저항열(Q)은 줄(Joule)의 법칙에 따른다.

Q = 0.24I²Rt [cal]

여기서, I: 전류(A), R: 저항(Ω), t: 통전시간(sec)

05. 밀링작업에 있어서 지름 50mm, 날수 15개인 평면커터로 주축 회전수 200rpm, 테이블 이송속도 1,500mm/min으로 가공할 때 커터날 당 이송량(mm/tooth)은? (단, π는 3으로 계산한다.)

① 0.3

② 0.5

③ 0.7

④ 0.9

②

<분당 이송량>

f = fᶻNZ (mm/min)

f: 테이블 이송속도(mm/min), fᶻ: 날 당 이송량(mm/tooth), N: 주축 회전수(rev/min), Z: 날수(tooth)

06. 금속을 소성가공할 때 열간가공과 냉간가공의 구별은 어떤 온도를 기준으로 하는가?

① 담금질 온도

② 변태 온도

③ 재결정 온도

④ 단조 온도

③

07. 굽힘 가공 시 발생할 수 있는 스프링백에 대한 설명으로 틀린 것은?

① 탄성한계가 클수록 스프링백의 양은 커진다.

② 동일한 판 두께에 대해서는 굽힘 반지름이 클수록 스프링백의 양은 커진다.

③ 같은 두께의 판재에서 다이의 어깨 나비가 작아질수록 스프링백의 양은 커진다.

④ 동일한 굽힘 반지름에 대해서는 판 두께가 클수록 스프링백의 양은 커진다.

④

<스프링백의 양이 커지는 원인>

- 같은 두께의 판재에서는 굽힘 각도가 작을수록 크다.

- 같은 두께의 판재에서는 굽힘반경이 클수록 크다.

- 같은 판재에서 굽힘 반경이 같을 때에는 두께가 얇을수록 커진다.

- 탄성한계 및 경도가 높을수록 커진다.

<스프링백 변수>

$ \delta = \frac{HE_lR \sigma _a}{Et \theta TP} $H: 경도, Eₗ: 탄성한계, R: 굽힙반지름, σₐ: 항복강도

E: 종탄성계수, t: 두께, θ: 굽힘각도 T: 온도 P: 인장력

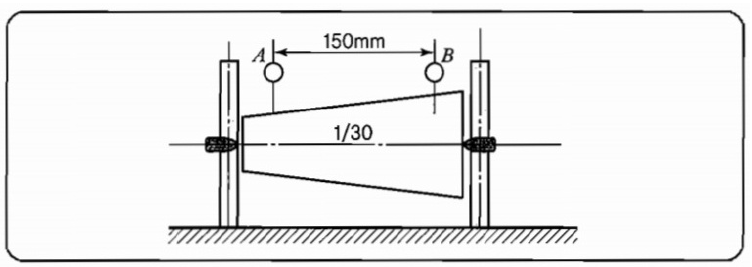

08. 그림과 같은 고정구에 의하여 테이퍼 1/30의 검사를 할 때 A로부터 B까지 다이얼 게이지를 이동시키면 다이얼 게이지의 지시눈금의 차는 얼마인가?

① 3.0mm

② 3.5mm

③ 5.0mm

④ 2.5mm

④

기울기 값을 이용해서 높이를 구한다. 다이얼게이지의 지시눈금의 차는 높이값의 절반이다.

09. 공장기계에 사용되는 속도열 중 일반적으로 가장 많이 사용되고 있는 속도열은 다음 중 어느 것인가?

① 등비급수 속도열

② 등차급수 속도열

③ 조화급수 속도열

④ 대수급수 속도열

①

10. 방전가공에서 전극 재료의 구비조건으로 거리가 먼 것은?

① 구하기 쉽고 가격이 저렴해야 한다.

② 기계가공이 쉬워야 한다.

③ 가공 전극의 소모가 커야 한다.

④ 방전이 안전하고 가공속도가 커야 한다.

③

<방전가공 시 전극에 요구되는 조건>

- 전기전도도(열전도도)가 높아야 한다.

- 내열성이 높고 방전시의 소모가 적어야 한다.

- 융점이 높아야 한다.

- 기계가공이 용이해야 한다.

- 가공 정밀도가 높아야 한다.

- 구하기 쉽고 값이 저렴해야 한다.

- 방전이 안전하고 가공속도가 빨라야 한다.

11. 노즈 반지름이 있는 바이트로 선삭할 때 가공면의 이론적 표면 거칠기를 나타내는 식은? (단, f는 이송, R은 공구의 날 끝 반지름이다.)

① $ \frac{f}{8R^2} $

② $ \frac{f^2}{8R} $

③ $ \frac{f}{8R} $

④ $ \frac{f}{4R} $

②

<표면거칠기의 최대높이>

s: 이송, R: 노즈 반지름

12. 구성인선(built-up edge)의 방지책에 대한 설명으로 틀린 것은?

① 경사각(rake angle)을 크게 한다.

② 절삭 깊이를 크게 한다.

③ 윤활성이 좋은 절삭유를 사용한다.

④ 절삭속도를 크게 한다.

②

<구성인선, built up edge>

연강, 스테인리스강 및 알루미늄과 같은 연한 재료를 절삭할 때 절삭공구의 날끝에 매우 단단한 물질이 부착되고 이것 때문에 깎여진 면에도 군데군데 그 흔적이 나타나는데 이것은 칩의 일부가 절삭력과 절삭열에 의한 고온, 고압으로 날끝에 녹아 붙거나 압착된 것으로 이것을 구성인선이라 한다.

<구성인선의 방지법>

- 120m/min 이상으로 절삭속도를 크게 할 것(절삭저항 감소)

- 30° 이상으로 경사각(상면각)을 크게 할 것

- 칩과 바이트 사이에 윤활성이 좋은 절삭유를 사용할 것

- 공구의 인선을 예리하게 할 것

- 절입량과 회전당 이송을 줄일 것

- 절삭깊이를 작게 하고, 인선반경(공구반경)을 줄일 것

- 마찰계수가 작은 공구를 사용할 것

13. 담금질한 강을 상온 이하의 적당한 온도로 냉각시켜 잔류 오스테나이트를 마텐자이트 조직으로 변화시키는 것을 목적으로 하는 열처리 방법은?

① 심랭 처리

② 가공 경화법 처리

③ 가스 침탄법 처리

④ 석출경화법 처리

①

14. 만네스만(mannesmann) 제관법은 다음 중 어느 제관법에 속하는가?

① 단접관법

② 용접관법

③ 천공법

④ 오므리기법

③

<이음매 없는 관의 제작법: 천공법, piercing process>

- 만네스만 압연법(mannesmann process)

- 에르하르트법(ehrhardt process)

- 스티펠법(stiefel process)

- 압출법(extrusion process)

- 플러그 압연

- 마관기 및 정경기

- 맨드릴(mandrel)을 이용한 압출

<이음매 없는 관의 제작법: 커핑법, cupping process>

- 밀어내기법

<이음매 있는 관의 제작법, seam process>

- 겹치기 용접관

- 전기저항 용접관

- 맞대기 용접관

- 단접관

15. 두께 2.0mm인 연질 탄소 강판에 3.0mm의 구멍을 펀칭할 때 전단력은 약 몇 N인가? (단, π는 3으로 계산하고, 전단저항력은 200Mpa이다.)

① 3,600

② 4,800

③ 5,600

④ 7,200

①

<펀치의 전단력>

P = τπdt

P: 펀치력(전단력), τ: 전단강도(저항력), d: 지름, t: 두께

16. 다음 중 박스 지그(box jig)를 사용해야 하는 경우로 가장 가까운 것은?

① 밀링머신에서 헬리컬기어를 가공하는 경우

② 선반에서 테이퍼를 가공하는 경우

③ 드릴링에서 대량 생산하는 경우

④ 내면 연삭가공을 하는 경우

③

<평판 지그, plate jig>

지그 본체, 간단한 위치결정구와 클램핑장치로 구성되며 생산수량에 따라 부시 사용 여부를 결정한다. 지그몸체는 평판이고, 여기에 위치 결정구, 고정장치, 드릴부시 등 지그의 모든 요소가 조립되어 있는 형태이다. 비교적 일감의 크기가 작고 단순한 모양에 사용하며, 일감의 변형이 있을 때는 평판 지그위에 위판을 붙인 샌드위치 지그(sandwitch Jig)를 사용한다.

<박스 지그, box jig>

상자형 지그라고도 하며 상자형으로 지그를 회전시키면서 모든 면을 가공하며, 위치결정이 정밀하고 견고한 클램핑이 가능하다. 제작에 많은 시간이 소요되며 구조적으로 칩배출이 곤란할 수 있으므로 칩배출에 각별히 신경 써서 설계해야 하며 제작비가 많이 든다.

<앵글판 지그, angle plate jig>

니형 지그라고도 하며 위치결정면에 직각으로 가공될 공작물을 지지하며 풀리, 기어, 칼라 등을 가공할 때 사용된다. 형태를 약간 변형하면 90° 이외의 각도로 일감을 가공할 수 있다.

<형판 지그, template jig>

템플릿 지그라고도 하며, 고정 장치가 없어 별도의 핀으로 위치를 잡아준다. 일감의 특정한 부분의 모양에 맞추어 작업할 수 있도록 만들어지고 부시를 사용하지 않을 때에는 지그판 전체를 열처리하여 경화시킨 후 사용한다. 정밀도 향상보다는 빠른 작업 속도와 노동력 절감을 위하여 사용되므로 비교적 제작비용이 적게 든다.

<치공구의 3요소>

위치결정면, 위치결정구, 클램프

17. 가스 용접에서 용제를 사용하는 이유는?

① 침탄이나 질화작용을 촉진시키기 위하여

② 용접 중 산화물 등의 유해물의 제거를 위하여

③ 용접부의 기공을 확대하여 조직을 치밀히 하기 위하여

④ 용접과정에서의 슬래그 발생을 방지하기 위하여

②

18. WA 46 H 8 V라고 표시된 연삭숫돌에서 H는 무엇을 나타내는가?

① 숫돌입자의 재질

② 조직

③ 결합도

④ 입도

③

<연삭숫돌의 표기>

WA(숫돌입자), 46(입도), H(결합도), 8(조직), V(결합제)

<결합도, grade>

매우 연한 것: E, F, G

연한 것: H, I, J, K

중간 것: L, M, N, O

단단한 것: P, Q, R, S

매우 단단한 것: T, U, V, W, X, Y, Z

19. 열간가공에 대한 설명으로 가장 적합한 것은?

① 재결정온도 이상에서 가공하는 것

② 용융온도 이상에서 가공하는 것

③ 템퍼링온도 이상에서 가공하는 것

④ 어닐링온도 이상에서 가공하는 것

①

20. 측정기의 구조상에서 일어나는 오차로서 눈금 또는 피치의 불균일이나 마찰, 측정압 등의 변화 등에 의해 발생하는 오차는?

① 불합리 오차

② 기기 오차

③ 개인 오차

④ 우연 오차

②

<계통오차, systeniatic error>

반복성 조건을 유지하면서 같은 측정량을 무한히 측정하여 얻은 모평균에서 측정량의 값을 뺀 것을 계통오차라 하며, 주로 측정기, 측정방법, 피측정물의 불안정성과 환경의 영향에 의하여 발생한다.

<개인오차>

시차라고도 하며, 측정기가 정확하게 지수를 지시하고 있을지라도 측정자의 부주의 때문에 생기는 오차이다.

<계기오차>

기기오차라고도 하며, 측정기의 구조 측정 압력, 측정온도, 측정기의 마모 등에 따른 오차를 말하며, 측정기를 정기적으로 점검함으로써 수정할 수 있다. 측정기의 정도결정은 KS에서는 온도 20℃, 기압 760mmHg, 습도 58%로 규정하고 있다.

<우연오차>

온도, 습도, 진동, 자기장, 전기장 등 자연현상에 의하여 생기는 오차로 오차의 원인을 모를 경우가 많다. 이럴 경우에는 여러번 반복측정하여 그 평균값을 구하는 것이 좋다.

<과실오차>

측정기의 취급부주의로 발생되므로 오차가 크게 발생되며 발생빈도는 비교적 드물다.

21. 두께 3mm인 연강판에 지름 40mm 블랭킹 할 때, 소요되는 펀칭력은 약 몇 kN인가? (단, π는 3으로 계산하고, 강판의 전단저항은 300Mpa, 펀칭력은 이론 값에 마찰저항을 가산한다. 마찰저항은 이론값의 5% 정도이다.)

① 113.4

② 118.8

③ 116.7

④ 102.2

①

<펀치의 전단력>

P = τπdt

→ 마찰저항 5%를 고려하여 1.05를 곱해준다.

P: 펀치력(전단력), τ: 전단강도(저항력), d: 지름, t: 두께

22. 용접(welding)시에 발생한 잔류응력을 제거하려면 어떤 처리를 하는 것이 좋은가?

① 담금질

② 뜨임

③ 파텐팅

④ 풀림

④

23. 로스트 왁스 주형법(lost wax process)이라고도 하며, 제작하려는 제품과 동형의 모형을 양초 또는 합성수지로 만들고, 이 모형의 둘레에 유동성이 있는 조형재를 흘려서 모형은 그 속에 매몰한 다음, 건조 가열로 주형을 굳히고, 양초나 합성수지는 용해시켜 주형 밖으로 흘려 배출하여 주형을 완성하는 방법은?

① 다이캐스팅법

② 셸 몰드법

③ 인베스트먼트법

④ 진공 주조법

③

24. 1차로 가공된 가공물의 안지름보다 다소 큰 강구를 압입 통과시켜 가공물의 표면을 소성변형하여 표면거칠기가 우수하고 정밀도를 높이는 가공법은?

① 슈퍼피니싱

② 호닝

③ 버니싱

④ 래핑

③

<버니싱, burnishing>

비철금속만 가능하며, 원통의 내면 및 외면을 강구(steel ball)나 롤러로 거칠게 나온 부분을 눌러 매끈한 면으로 다듬질하는 일종의 소성가공이다.

25. 다음 중 물리적인 표면 경화법에 해당하지 않는 것은?

① 화염 경화법

② 고주파 경화법

③ 금속 침투법

④ 숏피닝법

③

<강의 표면경화법>

- 물리적 표면경화법: 고주파경화법, 화염경화법, 숏피닝

- 화학적 표면경화법: 침탄법, 질화법, 청화법, 금속침투법(시멘테이션)

- 기타 표면경화법: 방전경화법, 샌드 블래스팅

- 금속침투법: 세라다이징(Zn), 크로마이징(Cr), 칼로라이징(Al), 실리콘나이징(Si), 보로나이징(B)

26. CNC 공작기계에서 서보기구의 형식 중 모터에 내장된 타코 제너레이터에서 속도를 검출하고 엔코더에서 위치를 검출하여 피드백 하는 제어방식은?

① 개방회로 방식

② 반폐쇄회로 방식

③ 폐쇄회로 방식

④ 디코더 방식

②

<CNC 공작기계의 서보기구 종류>

- 개방회로 방식(open loop system)

- 반폐쇄회로 방식(semi-closed loop system)

- 폐쇄회로 방식(closed loop system)

- 복합회로 서보방식(hybrid servo system, 하이브리드 서보방식)

<개방회로 제어방식, open loop system>

- 검출기나 피드백 회로를 가지지 않음

- 구성이 간단하고 오차 검출장치가 없음

- 구동계의 정밀도에 직접 영향을 받음

- 스텝모터 있으면 개회로

<반폐쇄회로 제어방식, semi-closed loop system>

- 모터에 내장된 타코 제너레이터에서 속도를 검출

→ 엔코더에서 위치를 검출하여 피드백 하는 제어방식

- 물리량을 직접 검출하지 않음

- 다른 물리량의 관계로부터 검출하는 방식

- 정밀하게 제작된 구동계에서 사용

<폐쇄회로 제어방식, closed loop system>

- 위치를 직접 검출한 후, 위치 편차를 피드백하는 방식

- 특별히 정도를 필요로 하는 정밀공작기계에 사용

- 밀링 등과 같이 공구 이동에 따라 절삭력 변동이 심한 가공에 적합

<복합회로 서보방식, hybrid servo system>

- 반폐쇄회로 방식과 폐쇄회로 방식을 합하여 사용하는 방식

- 반폐쇄회로 방식의 높은 게인(gain)으로 제어하고 기계의 오차를 스케일에 의한 폐쇄회로 방식으로 보정한다.

→ 정밀도를 향상시킬 수 있다.

- 높은 정밀도가 요구되고 공작기계의 중량이 클 경우에 적합하다.

→ 강성을 높이기 어려운 경우와 안정된 제어가 어려운 경우에 이용된다.

27. 버니어 캘리퍼스에서 어미자 49mm를 50등분한 경우 최소 읽기값은? (단, 어미자의 최소눈금은 1.0mm이다.)

① 0.02mm

② 0.04mm

③ 0.03mm

④ 0.05mm

①

28. 선반에서 사용하는 칩 브레이커 중 연삭형 칩 브레이커의 단점에 해당하지 않는 것은?

① 절삭 시 이송 범위가 한정된다.

② 연삭에 따른 시간 및 숫돌 소모가 많다.

③ 칩 브레이커 연삭 시 절삭날의 일부가 손실된다.

④ 크레이터 마모를 촉진시킨다.

④

<연삭형 칩 브레이커의 단점>

- 절삭 시 이송 범위가 한정된다.

- 연삭에 따른 시간 및 숫돌 소모가 많다.

- 칩 브레이커 연삭 시 절삭날의 일부가 손실된다.

29. 일반적인 판금 작업순서로 옳은 것은?

① 재료선정 → 전개도 작성 → 판뜨기 → 굽히기 → 자르기 → 접합하기 → 검사

② 재료선정 → 전개도 작성 → 판뜨기 → 자르기 → 굽히기 → 접합하기 → 검사

③ 재료선정 → 전개도 작성 → 판뜨기 → 자르기 → 접합하기 → 굽히기 → 검사

④ 재료선정 → 전개도 작성 → 판뜨기 → 접합하기 → 굽히기 → 자르기 → 검사

②

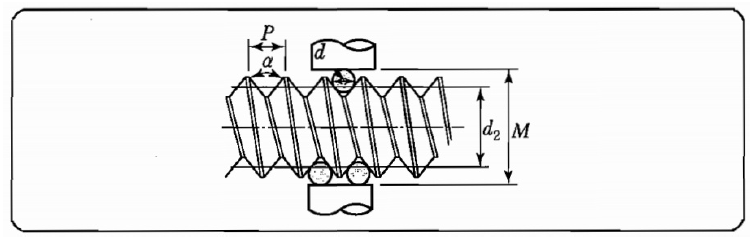

30. 그림과 같이 삼침을 이용하여 미터나사의 유효지름(d₂)을 구하고자 한다. 다음 중 올바른 식은? (단, α: 나사산의 각도, P: 나사의 피치, d: 삼침의 지름, M: 삼침을 넣고 마이크로미터로 측정한 치수)

① d₂ = M+d+0.866025P

② d₂ = M-d+0.866025P

③ d₂ = M-2d+0.866025P

④ d₂ = M-3d+0.866025P

④

<삼침법으로 구한 유효지름>

d₂ = M-3d+0.866025P

P: 나사의 피치, d: 삼침의 지름, M: 삼침을 넣고 마이크로미터로 측정한 치수

'일반기계기사 > 기계제작법' 카테고리의 다른 글

| 2015년 기계제작법 30제 (0) | 2022.07.21 |

|---|---|

| 2014년 기계제작법 30제 (0) | 2022.07.20 |

| 2013년 기계제작법 30제 (0) | 2022.07.19 |

| 2012년 기계제작법 30제 (0) | 2022.07.17 |

| 2010년 기계제작법 30제 (0) | 2022.07.01 |

댓글