문 01. 절삭유가 갖춰야 할 조건으로 가장 옳지 않은 것은?

① 냉각성과 윤활성이 좋아야 한다.

② 인화점과 발화점이 낮아야 한다.

③ 악취가 없고 인체에 무해해야 한다.

④ 사용 중 칩으로부터 분리가 용이해야 한다.

②

<절삭유의 사용 목적>

- 공구의 경도 저하 방지

- 방청역할을 하고, 윤활 작용으로 공구의 마모 완화

- 절삭부 세척(청정)으로 가공 표면을 매끄럽게 함

- 공구·공작물을 냉각시켜 정밀도 저하 방지로 정밀도 향상

- 공구 날 끝의 온도 상승 방지와 구성인선 방지

- 칩 배출 능력의 향상

- 공구 윗면과 칩 사이의 마찰계수 감소

<절삭유의 구비조건>

- 마찰계수가 작고 인화점, 발화점이 높을 것

- 절삭유의 표면장력이 작고 칩(chip)의 생성부까지 침투가 잘 될 것

- 칩 분리가 용이하여 회수가 쉬울 것

- 공작물과 공구에 녹이 슬지 않을 것

- 윤활성, 냉각성, 유동성이 좋을 것

→ 저속에서는 높은 점도와 윤활성이 큰 것을 쓴다.

→ 고속에서는 낮은 점도와 냉각성이 큰 것을 쓴다.

- 화학적으로 안전하고 위생상 해롭지 않을 것

- 휘발성이 없고 단색 투명하며 절삭 부분이 잘 보일 것

- 가격이 저렴하고 쉽게 구할 수 있을 것

문 02. 아래에서 설명하고 있는 열처리 방법은?

$A_1$ 변태점(723℃) 또는 $A_3$ 변태점(910℃) 이상으로 가열한 후 물이나 기름에 급속하게 냉각하는 열처리로 재료의 경도를 증가시키고 내마멸성을 향상시키는 것에 목적이 있다.

① 뜨임

② 풀림

③ 불림

④ 담금질

④

<뜨임, tempering>

담금질한 강은 경도는 크나 반면 취성을 가지게 되므로 경도는 다소 저하되더라도 인성을 증가시키기 위해 A₁ 변태점 이하에서 재가열하여 재료에 알맞은 속도로 냉각시켜 주는 열처리이다.

<풀림, anealing>

$A_1$ 또는 $A_3$ 변태점 이상으로 가열하여 냉각시키는 열처리로 내부응력을 제거하며 재질의 연화를 목적으로 하는 열처리, 노나 공기 중에서 서랭처리한다.

<불림, normalizing>

가공에 의해 발생한 강의 내부응력을 제거하고 표준 조직을 얻기 위해 $A_3$ 변태점보다 30 ~ 50℃ 높게 가열한 후, 대기 중에서 공랭하는 열처리

<담금질, quenching>

강을 오스테나이트 영역에서 30 ~ 50℃ 정도 높은 온도로 일정시간 가열한 후, 물이나 기름 중에서 급랭시키는 열처리로 강도 및 경대 증대를 목적으로 한다.

문 03. 용접 결함의 종류 중 언더컷의 방지 대책으로 옳은 것을 모두 고른 것은?

ㄱ. 전류를 높인다.

ㄴ. 용접 속도를 늦춘다.

ㄷ. 아크 길이를 길게 유지한다.

ㄹ. 용접봉의 각도를 조정한다.

① ㄱ, ㄴ

② ㄱ, ㄷ

③ ㄴ, ㄹ

④ ㄷ, ㄹ

③

<언더컷, under cut>

모재의 일부가 과다한 전류 등에 의해 녹아서, 상부에 홈이 형성되는 것

<언더컷의 발생 원인, 전부 클 때>

- 용접 전류가 너무 높을 때

- 용접 속도가 너무 빠를 때

- 아크 길이가 너무 길 때

- 용접봉 선택이 부적당할 때

- 용접봉의 각도 및 운봉이 부적절할 때

문 04. 아래에서 설명하는 연삭 숫돌의 결합제 종류로 가장 옳은 것은?

숫돌 결합제 중 가장 널리 사용되고 있으며, 주성분인 점토에 용제를 첨가하여 연삭 입자들과 충분히 혼합하고 성형 건조하여 제조한다. 충격에 약해 사용에 주의를 요한다.

① 셸락(E)

② 고무(R)

③ 실리케이트(S)

④ 비트리파이드(V)

④

<셸락, shellac bond, E>

유기질 결합제로, 천연셸락이 주성분이며 강도가 크며 고무숫돌보다 탄성이 크다. 얇은 것에 적합하고 크랭크축, 톱 절단용으로 사용한다.

<고무 결합제, rubber bond, R>

유기질 결합제로, 주성분이 생고무나 인조고무로서 첨가되는 유황의 양에 따라 결합도가 달라진다. 탄성이 크므로 절단용 숫돌 및 센터리스 연삭기의 조정숫돌 결합제로 사용한다. 얇은 숫돌에 적합하고, 전단용 숫돌, 센터리스 연삭기의 조정 숫돌로 사용한다.

<실리케이트, silicate bond, S>

무기질 결합제로, 규산나트륨을 주재료로 한 결합제로 대형의 연삭숫돌을 만들 수 있다. 균열이 생기기 쉬운 재료에 사용한다. 고속도강에 사용하며 중연삭에 적합하지 않다. 비트리파이드보다 결합도가 낮으나 연삭에 의한 발열을 피해야 할 경우에 사용한다.

<비트리파이드 결합제, vitrified bond, V>

점토, 장석을 주성분으로 하여 구워서 굳힌(약 1,300℃) 것으로 결합도를 광범위하게 조절할 수 있다. 다공성이어서 연삭력이 강한 숫돌을 제작할 수 있다. 그러나 충격에 의해 파괴되기 쉬우므로 주의를 요한다. 연삭숫돌의 대부분이 이에 속한다.

문 05. 모듈이 2인 한 쌍의 스퍼 기어가 있다. 원동축 기어가 300[rpm], 종동축 기어가 600[rpm]으로 회전하고 있을 때 두 기어의 중심거리[mm]는? (단, 원동축 기어의 잇수는 40이다.)

① 40

② 60

③ 80

④ 120

②

<기어의 피치원지름> <기어의 이끝원지름>

$D=mZ$ (비무장지대) $D=m(Z+2)$

<이의 크기> <이 끝 높이> <이 두께>

$h=2.25m$ $h=m$ $t= \frac{m \pi }{2} $

<원주피치> <법선피치>

$p=m \pi $ $p=m \pi cos \alpha $

문 06. 순철은 온도의 변화에 따라 고체 상태의 결정구조가 각기 다른 3가지의 상태로 존재한다. 910~1,400℃에서 순철의 상태와 원자 배열을 옳게 짝지은 것은?

① α철 - BCC(체심입방격자)

② γ철 - FCC(면심입방격자)

③ γ철 - BCC(체심입방격자)

④ δ철 - FCC(면심입방격자)

②

<철의 동소변태점>

$\alpha $-Fe(체심입방격자) → $A_{3} $변태점(910℃) → $\gamma $-Fe(면심입방격자)

$\gamma $-Fe(면심입방격자) → $A_{4} $변태점(1,400℃) → $\delta $-Fe(체심입방격자)

<순철의 동소체>

- $\alpha $철(체심입방격자): 912 ℃ 이하

- $\gamma $철(면심입방격자): 912~1,400 ℃

- $\delta $철(체심입방격자): 1,400℃ 이상

문 07. 솔리드 모델링에 대한 설명으로 가장 옳지 않은 것은?

① 데이터양이 적다.

② 물리적 성질의 계산이 가능하다.

③ 단면도 작성이 용이하다.

④ 복잡한 형상의 표현이 가능하다.

①

<솔리드 모델링, solid modeling>

컴퓨터로 3차원의 물체를 표현하는 데 이용하는 수법의 하나다. 물체 표면의 정보뿐만 아니라 내부에 대해서도 색이나 질량 따위의 데이터를 갖는다. 선의 조합으로 표현하는 와이어프레임 모델이나 면의 조합에 의한 서비스 모델에 비해, 물체를 가공할 때 고도의 처리 가능하다. 3D CAD를 생각하면 이해하기 쉽다.

<솔리드 모델링의 특징>

- 3차원 물체(꽉 찬)의 그림으로 표현된다.

- 은선 제거, 단면도 작성, 복잡하고 정확한 형상표현이 가능하다.

- 곡면기반 모델링이라고도 한다.

- 데이터 용량이 매우 크다.

- 다양한 물리적 성질 값의 계산이 가능하다.(질량, 관성모멘트 등)

- 간섭체크가 용이하다.

문 08. (가)~(다)는 신소재의 종류별 특징을 설명한 것이다. 각 특징에 해당하는 신소재를 옳게 짝지은 것은?

(가) 고체 음이나 진동이 문제가 되는 경우 음원이나 진동원에 사용되어 진동에너지를 열에너지로 변화 시킴으로써 공진, 진폭, 진동 속도를 감소시키는 역할을 한다.

(나) 원자들의 배열이 불규칙한 상태를 이용한 합금으로 자기 헤드, 변압기용 철심 재료, 자기 버블 재료 등의 자성 재료 분야에 활용된다.

(다) 매우 낮은 온도에서 전기 저항이 0에 가까워지는 현상이 나타나는 도체이다. 완전한 전도체로서의 성질을 이용하여 전선을 만든다면 전력 손실을 줄일 수 있다.

②

<제진 합금, damping alloys>

고체 음이나 진동이 문제가 되는 경우, 음원이나 진동원을 사용하여 공진, 진폭, 진동 속도를 감쇠시키는 합금이다.

<제진 합금의 종류>

쌍정형, 전위형, 복합형, 강자성형

(두) 마리 (전)(복)이 (강자)다.

한마리 전복보다 쌍전복이 강자다.

<비정질 합금, amorphous alloy>

결정구조를 가지지 않고 아몰포스 구조를 가지기 때문에 자기적 성질이 좋은 재료. 전기 저항이 크고 균질한 재료이며, 결정이방성이 없다.

<비정질합금의 특징>

- 일반적인 금속에 비해 기계적 강도가 우수하고 내식성이 좋다.

- 우수한 연자기 특성을 가지고 있지만 전기전도성은 우수하지 않다.

- 주조 시 응고수축이 적고, 주물제작 했을 때 표면이 매끈하다.

→ 후가공이 필요 없다.

- 열을 가하면 다시 보통의 결정구조를 가진 금속으로 되돌아간다.

- 장시간 내버려두면 본연의 결정구조를 찾아 재결정화가 일어난다.

<초전도 합금, super conduct alloy>

초전도 특성을 가진 재료로 다양한 형태로 가공하여 코일 등으로 만들어 사용한다. 어떤 전도물질을 상온에서 점차 냉각하여 절대온도 0 K(-273 ℃)에 가까운 극저온이 되면 전기저항이 0이 되어 완전도체가 되는 동시에 그 내부에 흐르고 있던 자속이 외부로 배제되어 자속밀도가 0이 되는 마이스너 효과에 의해 완전한 반자성체가 되는 재료이다. 초전도 현상에 영향을 주는 인자는 온도, 자기장, 자속밀도이다.

문 09. 날 수가 3개이고 날 한 개당 이송이 0.1[mm], 지름이 100[mm]인 밀링 커터가 절삭 속도 628[m/min]으로 가공할 때 테이블의 이송 속도[mm/min]로 가장 옳은 것은? (단, 원주율은 $\pi $=3.14로 계산한다.)

① 100

② 150

③ 300

④ 600

④

<절삭속도> <분당 이송량>

$ v = \frac{ \pi DN}{1,000} $ $f=f_{z}NZ$

v: 절삭속도(m/min), t: 절삭시간(min), l: 가공길이(mm), N: rpm(rev/min), f: 분당 이송량(mm/rev), $f_{z} $: 커터의 날 1개당 이송량

<계산과정>

$v=628m/min= \frac{3.14 \times 100 \times N}{1,000} $

$N=2,000rev/min$

$f=0.1mm/tooth \times 2,000rev/min \times 3tooth=600mm/min$

문 10. 동력을 전달하는 전동용 기계요소에 해당하는 것을 모두 고른 것은?

ㄱ. 캠

ㄴ. 링크

ㄷ. 코터

ㄹ. 스프링

① ㄱ, ㄴ

② ㄱ, ㄹ

③ ㄴ, ㄷ

④ ㄷ, ㄹ

①

<결합용 기계요소, 체결용 기계요소>

나사, 키, 핀, 코터, 멈춤링, 리벳, 용접 등

<동력 전달용 기계요소>

축, 커플링, 클러치, 베어링, 마찰차, 벨트, 체인과 스프로킷 휠, 로프, 기어, 캠, 링크 등

<동력 제어용 기계요소>

스프링, 클러치, 브레이크 등

<운동용 기계요소>

축, 클러치 등

문 11. 줄 작업 방향에 따른 종류에 해당하지 않는 것은?

① 직진법

② 후진법

③ 사진법

④ 병진법

②

<줄작업법의 종류>

- 직진법: 정밀 다듬질

- 사진법: 거칠은 다듬질

- 횡진법(=병진법): 흑피제거

문 12. 아래에서 설명하고 있는 관용 기계요소로 가장 옳은 것은?

· 밸브 시트가 유체 흐름에 직각으로 미끄러져 유로를 개폐한다.

· 고압, 고속으로 유량이 많고 개폐를 자주 하지 않는 곳에 사용한다.

① 스톱 밸브

② 체크 밸브

③ 슬루스 밸브

④ 콕

③

<스톱 밸브, 정지 밸브, stop valve>

리프트 밸브(lift valve)라고도 하며 양정이 짧고 개폐가 빠르며 밸브 시트와 밸브의 제작이 쉽고 값이 싸므로 밸브 종류 중 가장 많이 사용된다.

<체크 밸브, 역지 밸브, check valve>

유체의 흐름을 한 방향으로만 흘러가도록 하는 밸브로서, 유체가 역류하는 것을 방지할 때 주로 사용한다. 대부분 외력을 사용하지 않고 유체 자체의 압력으로 조작한다.

<슬루스 밸브, sluice valve>

유체의 흐름에 대한 저항이 적고 압력에도 강하여 발전소의 도입관 또는 상수도의 주관 등과 같이 지름이 큰 관이나 밸브를 자주 개폐할 필요가 없는 관에 주로 사용하며 게이트 밸브(gate valve)라고도 한다.

<슬루스 밸브, 게이트 밸브의 특징>

- 밸브 시트가 유체 흐름에 대하여 직각으로 미끄러져 유로를 개폐한다.

- 고속, 고압용이며 밸브를 자주 개폐하지 않는 곳에 사용된다.

→ 발전소의 도입관 또는 상수도의 주관 등과 같이 지름이 큰 관 등

- 공동현상을 방지하는데 사용할 수 있다.

- 부분적으로 개폐될 때 유체의 흐름에 와류가 생긴다.

→ 내부에 먼지가 쌓이기 쉽다.

- 유체의 흐름에 대한 저항이 적고 압력에도 강하다.

<콕 밸브, cock valve>

중앙 회전체의 90도 각도 회전으로 완전 개방과 완전 닫힘이 되는 밸브이며 볼밸브와 비슷하다. 구조가 간단하나 기밀성이 나쁘다. 플러그 밸브라고도 한다.

<콕의 특징>

- 원통 및 원뿔의 플러그를 90도 회전시켜 개폐가 이루어진다.

- 꼭지를 ¼회전하면 완전개폐가 되므로 콕은 개폐속도가 빠르다.

- 콕이 완전하게 열린 상태에서 저항이 가장 작다.

- 저압용으로 사용하며 전개시 저항이 작다.

- 구조가 간단하고 청동이나 주철로 제작한다.

- 원뿔 플러그의 테이퍼는 ⅕이다.

- 유로변환에 적합하다.

문 13. 기어는 두 축의 상대 위치에 따라 종류를 구분할 수 있다. 아래에서 두 축이 평행하지도 교차하지도 않는 경우의 기어 종류를 모두 고른 것은?

ㄱ. 베벨 기어

ㄴ. 헬리컬 기어

ㄷ. 웜과 웜 기어

ㄹ. 하이포이드 기어

① ㄱ, ㄴ

② ㄱ, ㄷ

③ ㄴ. ㄹ

④ ㄷ, ㄹ

④

<두 축이 평행한 기어>

- 스퍼 기어, 인터널 기어, 랙, 헬리컬 기어, 이중 헬리컬 기어, 내접 기어, 헤링본 기어

<두 축이 교차하는 기어>

- 직선 베벨 기어, 스파이럴 베벨 기어, 제롤 베벨 기어, 마이터 기어, 크라운 기어

<두 축이 평행하지도 교차하지도 않는 기어>

- 나사 기어, 웜 기어, 하이포이드 기어, 페이스 기어, 헬리컬 크라운 기어

문 14. 밀링 가공에서 칼럼의 안내면을 따라 상하 방향으로 이송을 하여 절삭 깊이를 조정하는 역할을 하는 것으로 가장 옳은 것은?

① 니(knee)

② 새들(saddle)

③ 주축(spindle)

④ 테이블(table)

①

<니, knee>

공작물을 상하로 이송시키는 부분으로 가공 시 절삭 깊이를 결정한다.

<새들, saddle>

공작물을 전후(앞뒤)로 이송시키는 부분이다.

<주축, spindle>

밀링 커터가 고정되며 회전하는 부분이다.

<테이블, table>

공작물을 좌우로 이송시키는 부분이다.

문 15. 아래에서 비파괴 검사에 대한 설명으로 옳은 것을 모두 고른 것은?

ㄱ. 초음파 탐상 시험 방법에는 반사식, 감광식, 전자식이 있으며 주로 용접부나 주조, 단조품의 내부 결함 확인 및 각종 소재의 두께 측정에 사용된다.

ㄴ. 자기 탐상 시험은 강자성체만 검사할 수 있으며 시험편의 크기 및 형태에 큰 영향을 받지 않고 검사 방법도 간단하다.

ㄷ. 침투탐상 시험은 용접부, 주강품, 단조품 등과 같은 금속 재료에 이용 가능하며 비금속 재료에는 이용할 수 없다.

ㄹ. 방사선 투과 시험은 소재 내부의 불연속의 모양, 크기 및 위치 등을 검출하는 데 널리 사용되며 방사선에 대한 안전에 주의해야 한다.

① ㄱ, ㄴ

② ㄱ, ㄷ

③ ㄴ, ㄹ

④ ㄷ, ㄹ

③

<초음파 검사법, ultrasonic inspection>

제품에 가해진 초음파빔이 균열 같은 내부결함을 만나면 반사되는 성질을 이용하여 제품의 내부결함을 검사하는 방법이다. 즉, 반사된 초음파 에너지의 세기 및 반사시간으로부터 결함의 존재여부와 위치를 구한다. 초음파 발생에는 탐촉자(search unit) 혹은 촉침(probe)이라는 다양한 형식의 트랜스듀서가 이용된다. 트랜스듀서는 압전원리로 작동되며, 수정, 리튬황화물, 혹은 각종 세라믹재료를 사용하여 다양한 형상으로 제작된다. 검사에 사용되는 초음파의 주파수 범위는 1~25MHz 정도이다. 트랜스듀서에서 발생된 초음파는 물, 기름, 글리세린, 그리스 같은 중간매질을 거쳐 검사물에 전달된다. 초음파검사법은 투과성과 감도가 우수하며, 기차바퀴, 압력용기, 금형, 대형 가스관 같은 대형 물체의 결함을 여러 방향에서 검사하는데 사용된다. 이 방법은 다른 비파괴검사법에 비해 정확도가 높으나, 검사결과를 제대로 해석하려면 경험이 요구된다.

<자분탐상법, magnetic particle test>

자화된 재료에 강자성체의 분말을 뿌리거나 또는 이것을 강자성체 분말의 액체 속에 담그면 결함이 있는 곳에 자성체분말이 몰려 결함의 소재위치를 쉽게 알 수 있는 방법을 말한다. 재료의 내부 결함을 찾을 수 있긴 하다. 표면 결함검사가 적합한 것이지, 1~2mm 정도 깊이의 내부는 가능하다. 알아 두긴 하자.

<액체 침투법, liquid-penetrants technique>

제품표면에 액체를 발라서 표면의 열린 틈을 통해 내부로 침투되는 것을 조사하여, 표면균열, 겹친 부위, 기공과 같은 결함을 검사하는 방법이다. 침투액은 폭 0.1μm 정도의 작은 균열 속으로도 스며들 수 있다. 흔히 사용되는 침투액으로는 자외선 불빛에서 형광을 발하는 다양한 감광도를 가진 형광침투액과 주로 붉은색 염료를 사용하여 표면에 뚜렷한 윤곽선을 나타내는 가시 침투액이 있다. 액체침투법에서는 우선 검사할 표면을 깨끗이 세척하고 건조시킨 후, 침투액을 표면에 붓으로 바르거나 분무시킨다. 액체가 표면의 열린 틈 속으로 스며들기에 충분한 시간을 기다린 후, 표면에 남아 있는 액체를 물이나 용매로 닦아낸다. 그 다음, 현상제를 가하여 침투액이 거꾸로 표면으로 빠져나와 표면의 열린 틈 가장자리에 퍼지게 한다. 이를 직접(가시침투액) 혹은 자외선을 비추어(형광침투액) 관찰함으로써 결함의 위치 및 크기를 검사한다. 이 방법은 장치가 간단하고 다루기 쉬우며 다른 방법에 비해 비용이 적게 드므로, 표면결함을 찾는 데 널리 이용되고 있다. 그러나 이 방법으로는 내부 결함을 검사할 수 없다.

<방사선투과법, radiography>

X선 검사를 말하며, 제품의 내부결함을 검사하거나 두께나 밀도 변화를 조사하는 데 이용된다. 디지털 방사선투과법은 필름 대신에 선형배열된 센서를 사용하여 자료를 컴퓨터기억장치에 저장하는 방식이다. 이와 유사한 기술로, 단층촬영기술(CT, computer tomography)은 대상물의 얇은 단면에 대한 X선 화상을 모니터에 생성하는 방법으로, 의료용으로 널리 사용된다.

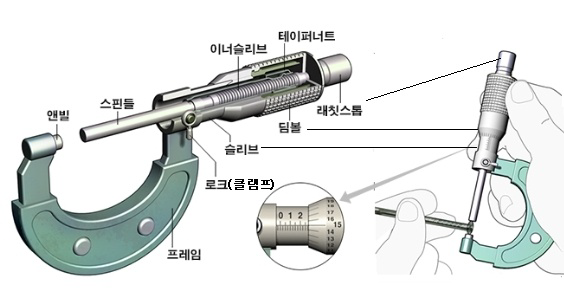

문 16. 마이크로미터에서 측정 오차를 줄이기 위해 측정 시에 사용하고 일정한 측정력이 작용되도록 하며 일정 압력 이상에서는 공회전하는 부분은?

① 앤빌

② 심블

③ 스핀들

④ 래칫 스톱

④

<마이크로미터의 구조>

U자형 프레임의 한쪽 끝에는 고정된 앤빌이 있고, 다른 쪽 끝의 슬리브 안쪽은 암나사로 되어있으며, 정밀도가 높은 피치의 작은 수나사인 스핀들이 그 속에 들어있다. 스핀들의 바깥쪽에는 팀블이 있으며, 이것을 회전시키면 스핀들이 축 방향으로 이동한다. 슬리브에는 축방향으로 눈금이 매겨져있고, 심블에는 원주 방향으로 원주를 50등분한 눈금이 매겨져 있어 1눈금으로 0.01mm를 읽을 수 있다. 스핀들을 고정시키기 위한 클램프, 측정압을 일정하게 하기 위한 래칫스톱이 있다.

문 17. 아래에서 설명하는 드릴링 머신의 종류로 가장 옳은 것은?

이 머신의 주축 헤드는 암을 따라 수평으로 이동시킬 수 있어 공작물이 매우 크고 구멍 간 거리가 상당히 먼 것도 공작물을 이동시키지 않고 가공할 수 있다. 또한 수직 기둥을 중심으로 암을 회전시킬 수 있다.

① 탁상 드릴링 머신

② 직립 드릴링 머신

③ 레이디얼 드릴링 머신

④ 다축 드릴링 머신

③

<탁상 드릴링 머신, bench drilling machine>

작업대위에 설치하여 사용하는 소형의 드릴링머신으로 드릴의 지름이 13mm이하로 비교적 작고 뚫은 구멍이 깊지 않은 드릴구멍에 적합하다. 드릴의 이송은 수동으로 하며 최근에는 정, 역전용 전동기를 사용하여 태핑을 할 수 있고 과부하 시 기계를 보호하는 안전장치를 부착하여 고급화되고 있다.

<직립 드릴링 머신, upright drilling maichine>

비교적 대형공작물의 드릴가공에 널리 사용되며 동력 전달과 주축의 속도변환은 단차식 또는 기어식이 사용되며 주축 역회전장치가 있어 태핑을 할 수 있다. 크기는 스윙(주축의 중심부터 컬럼표면까지의 거리의 2배), 테이블의 크기, 주축구멍의 모스테이퍼 번호, 드릴가공을 할 수 있는 최대지름, 주축끝에서 테이블면까지의 최대거리 등으로 나타내고, 자동이송이 가능하다.

<레이디얼 드릴링 머신, radial drilling machine>

대형 공작물의 구멍뚫기 작업에 적합한 기계로서 드릴링 헤드를 수평으로 이동하게 하는 암(arm)과 암을 지지하는 직립 컬럼(vertical column)으로 구성되어 있다. 암(arm)은 베드 위에서 임의의 위치로 회전되며 드릴링 헤드는 암의 길이방향으로 임의위치에 이동할 수 있다. 따라서 드릴을 공작물의 어떠한 위치에도 신속히 이동시켜 드릴 작업을 할 수 있도록 되어 있다.

<다축 드릴링 머신, multiple spindle drilling maichine>

1대의 기계에 많은 수의 스핀들(spindle)이 있으며 이 스핀들은 1개의 구동축에서 유니버설 조인트 등을 이용하여 구동시킨다. 스핀들의 위치를 조정하여 같은 평면안에 있는 다수의 구멍을 동시에 가공할 때 편리하다.

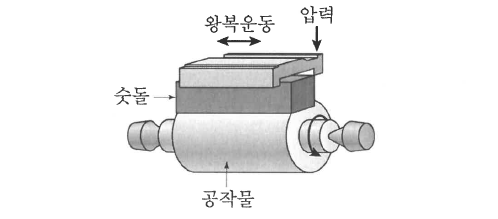

문 18. 아래에서 설명하는 정밀입자 가공은?

· 입도가 미세한 숫돌입자를 낮은 압력으로 공작물 표면에 접촉시킨 후 진동하면서 왕복운동하여 고정밀 표면 가공

· 원통면의 바깥면은 물론 내면, 평면까지도 다듬질 가능

· 정밀 롤러, 볼베어링, 게이지 등 정밀 다듬질에 이용

① 래핑

② 호닝

③ 숏피닝

④ 슈퍼 피니싱

④

문 19. 기계에 고정되어 있는 좌표계로 금지영역, 제2원점 등의 설정 기준이 되며 공구의 현재 위치를 찾을 때 비교할 수 있는 좌표계는?

① 절대 좌표계

② 공작물 좌표계

③ 기계 좌표계

④ 상대 좌표계

③

<절대 좌표계, absolute coodinate system>

공작물의 임의의 점을 원점으로 정한 좌표계이다. 좌표어는 X, Y, Z로 표시한다. 준비기능(G54 ~ G59)을 이용하여 공작물마다 설정한다.

<공작물 좌표계, work coodinate system>

공작물 가공을 위해 설정하는 좌표계를 말한다. 프로그램을 할 때 좌표를 결정하기 위한 원점을 프로그램 원점이라 말한다. 공작물 좌표계에는 절대 좌표계와 상대 좌표계가 있다.

<기계 좌표계, machine coodinate system>

기계제작사가 일정한 위치에 정한 기계의 기준점을 기계 원점이라 말한다. 기계의 원점을 기준으로 정한 좌표계이다. 기계좌표계의 설정은 전원투입 후 원점복귀가 완료된 후에 이루어진다. 기계에 고정되어 있는 좌표계로써 금지영역 등의 설정 기준이 된다.

<상대(증분) 좌표계, relative machine coodinate system>

필요(임시)에 의해 좌표를 0으로 만들 때 사용되며 현재의 위치가 원점이 된다. 공구 세팅, 핸들 이동, 좌표계 설정 등 사용자 필요에 의해 사용된다.

문 20. 가솔린 기관과 디젤 기관의 특징으로 가장 옳은 것은?

① 디젤 기관은 압축 공기 중에 경유를 분사한다.

② 가솔린 기관은 공기의 압축열로 자연 착화하여 점화한다.

③ 가솔린 기관은 디젤 기관에 비하여 소음과 진동이 크다.

④ 가솔린 기관은 디젤 기관보다 열효율이 좋다.

①

<가솔린 vs 디젤>

| 가솔린 | 디젤 | |

| 연료 | 휘발유(비싸다) | 경유·중유(싸다) |

| 사이즈 | 소형 | 대형 |

| 중량 | 경량 | 중량 |

| 압축비 | 작다 | 크다 |

| 진동 | 작다 | 크다 |

| 구조 | 약함 | 견고 |

| 공기흡입 | 가솔린+공기 | 순수 공기 |

| 착화 | 전기 점화 불꽃 | 분사 고온 점화 |

| 회전수 | 높다 | 낮다 |

| 토크 | 작다 | 크다 |

| 열효율 | 낮다 | 높다 |

'기계일반 > 서울시 9급(고졸경채)' 카테고리의 다른 글

| 2024년 서울시 9급(고졸경채) 기계일반 문제 및 해설 (0) | 2024.11.10 |

|---|---|

| 2022년 서울시 9급(고졸경채) 기계일반 문제 및 해설 (0) | 2024.06.01 |

| 2021년 서울시 9급(고졸경채) 기계일반 문제 및 해설 (0) | 2024.05.26 |

| 2020년 서울시 9급(고졸경채) 기계일반 문제 및 해설 (0) | 2024.05.26 |

댓글